Nyhet -

Stora forskningsframsteg gör additiv tillverkning snart redo för industriproduktion

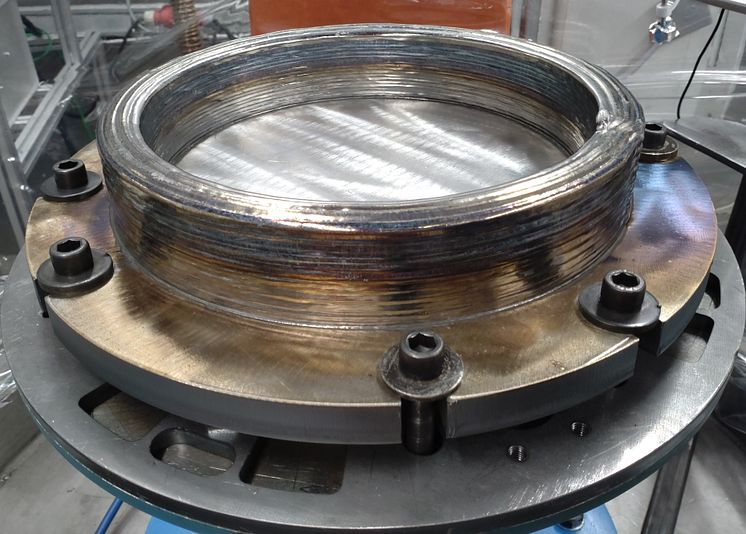

På kort tid har forskarteamet som utvecklar additiv tillverkning med laser och tråd lyckats skapa en snabb och robust process för produktion med duplext rostfritt stål. Framstegen innebär att additiv tillverkning blir än mer intressant för industrin då mycket tid och material kan sparas.

– Vi har lyckats utveckla additiv tillverkning med laser och metalltråd och är nu uppe i en tillverkningshastighet på 5,6 kg per timme. Målet är att uppnå en deponeringshastighet av 10 kg per timme av ett duplext rostfritt stål. Våra tester visar att processen även är robust och levererar hög materialkvalitet. Det är en stor framgång som innebär att tekniken inom några år kan implementeras i skarp industriproduktion, säger Robert Pederson, professor i materialteknik vid Högskolan Väst.

Forskare vid Högskolan Väst har tillsammans med industripartner byggt en demonstrator på Produktionstekniskt centrum i Trollhättan. Här tillverkas och testas nu komponenter som motsvarar verkliga produkter.

Spar tid och pengar

– Cylindern som ska tillverkas i den slutliga demonstratorn är cirka 80 cm i diameter, en halv meter hög och väger ungefär ett halvt ton. Att bygga upp den lager för lager med denna teknik beräknas ta 50 timmar och kräver ungefär hälften så mycket material jämfört med traditionell tillverkning från ett smide. Tillverkningshastigheten är betydligt kortare och dessutom krävs avsevärt mindre efterbearbetning, vilket också sparar tid och pengar, förklarar Petter Hagqvist, CTO, Procada.

– Vi kommer nu att bygga ännu större komponenter och skruva ytterligare på detaljer i processen som deponeringsparametrar, optik, frammatning av metalltråd med mera, säger Petter.

När tekniken är mogen för skarp produktion kommer det att ge industrin ännu fler fördelar än snabbare tillverkningstid och lägre materialåtgång.

– Idag kan det ofta ta flera månader att få hem stora smidesämnen i duplext rostfritt stål som sedan bearbetas till färdig komponent. Att ha materialet liggandes i lager är förenat med stora kostnader så det vill man minimera. Med additiv tillverkning kan vi spara stora mängder material, korta ner tillverkningstiderna och undvika att ha stora kapital låsta i lager, säger Robert.

Fem industriföretag deltar

Forskningen drivs i det Vinnova-finansierade projektet SESAM och genomförs i nära samverkan med fem industripartner.

– Vi får värdefullt stöd av företagen som deltar. Alfa Lavals personal deltar i processutvecklingen och följer upp materialkvaliteten hos tillverkade komponenter. Procada och Adaxis bidrar med systemexpertis. Voestalpine Böhler Welding är leverantör av svetstråd. Dessutom ingår EIT Manufacturing North, som med sitt stora internationella nätverk kommer att leda arbetet med att sprida information om projektet och om resultaten, säger Robert.

Demonstrator visas vid årsskiftet

Vid årsskiftet 2025/2026 kommer demonstratorn att visas på Produktionstekniskt centrum i Trollhättan. Besökarna kommer då även få chansen att se den färdigutvecklade tillverkningscellen för AM-processen.

- Då räknar vi med att ha utvecklat AM-processen till det som motsvarar en produktionsanläggning, säger Robert.

-------------------

Kontakt: Robert Pederson, Högskolan Väst